Роль микроскопии в очистке отходов

Вода, которая бежит из крана, берется из двух источников: поверхностного и подземного. Крупные города с населением более 5–10 тысяч человек работают по бинарной схеме, когда вода поступает из обоих источников. Учитывая, что реки и озёра истощаются и загрязняются из года в год, всё большая доля уходит на подземные воды. Без очистки их пить нельзя, всегда есть излишняя минерализация.

Чтобы исключить минерализацию, воду пропускают через фильтры. Со временем фильтры засоряются, и их очищают от грязи. Вода, которой промывали фильтры, и в которой теперь содержатся частицы минералов и осадки, называется промывной. Вместо утилизации выгоднее извлекать из неё минералы в виде порошка и использовать его в производстве.

Например, на территории всей западно-сибирской равнины — это ХМАО, ЯНАО, Тюменская область, Томск — промывные воды содержат до 170–210 мг/дм железа, практически чистая ржавчина. И это не предел. Есть источники, где 97% компонента в отходе — это ржавчина в виде лимонита, гематита и магемита. Такие отходы выгоднее использовать для добычи порошка металлов и минералов, нежели утилизировать.

Существуют готовые инженерные решения, как из промывных вод получить концентрированную грязь и порошок. Задача исследования — получить как можно более качественное сырье и сделать выгодной конечную утилизацию.

Микроскопия помогает определить выгодный способ обработки материалов

Чтобы выяснить, какой способ обработки и добычи сырья наиболее выгоден, провели испытания: час выдерживали образец в температурах 400–600°С и исследовали гранулометрический состав образцов.

Осадок СОПВ 1 час восстанавливался в среде монооксида углерода при температурах 400–600°С. Затем частицы в течение 1 часа обрабатывались ультразвуком и измельчались в порошок. Гарнуметаллический состав части смотрели на электронном микроскопе.

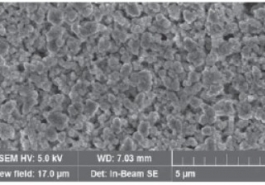

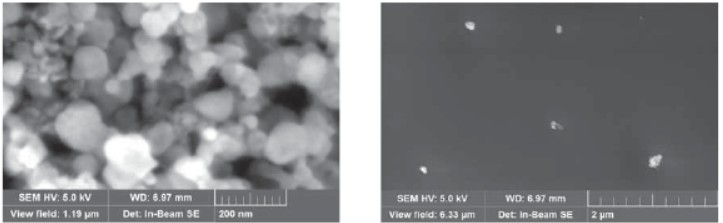

На рисунке ниже — снимок исходного образца для сравнения с результатами после термообработки и диспергирования.

Микрография исходного образца.

Автор: Максимов Л.И.

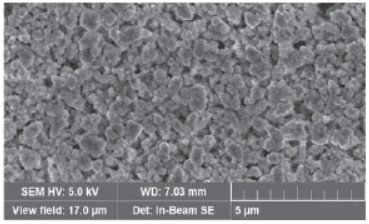

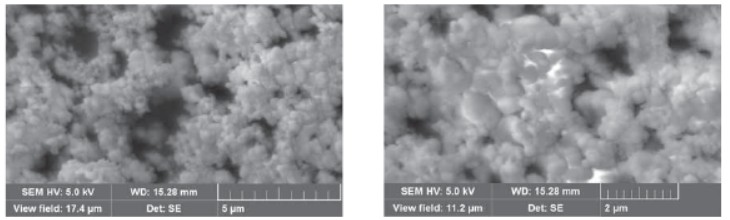

На микрографии образца, обработанного при 400°С, видны квазисферические частицы, подверженные слипанию. Помол таких частиц будет неравномерным.

Микрография осадка, обработанного при 400°С.

Автор: Максимов Л.И.

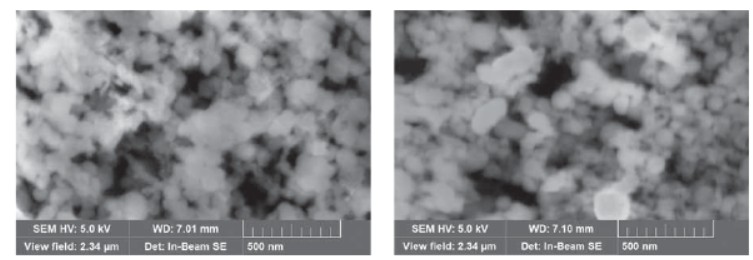

На фотографии ниже — образцы, обработанные при 450°С в среде монооксида углерода. Частицы имеют сферическую форму, низкий уровень слипания, почти отсутствует открытая пористость. На основе таких частиц получится оптимальный порошок.

Микрография осадка, обработанного при 450°С.

Автор: Максимов Л.И.

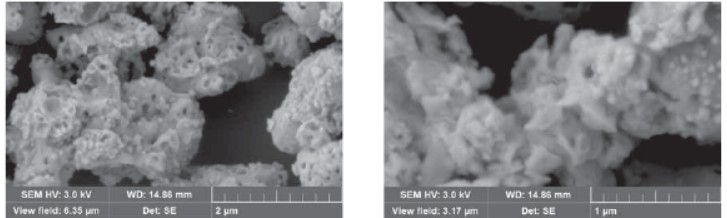

В образцах, обработанные при 500°С, частицы активно слипаются, а некоторые — сплавляются. При помоле это может привести к потере сферической формы и приобретении осколочной.

Микрография осадка, обработанного при 500°С.

Автор: Максимов Л.И.

Увеличив температуру обработки еще до 550°С, видно, что частицы сильнее сплавляются, появляются сколы и открытая пористость.

Микрография осадка, обработанного при 550°С.

Автор: Максимов Л.И.

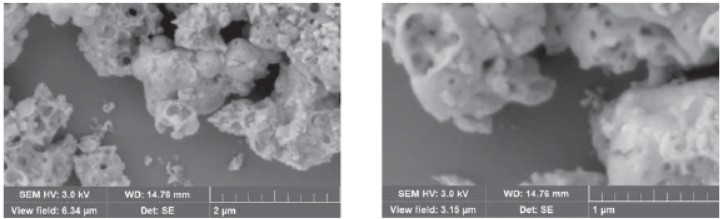

На 600°С частицы слиплись друг с другом, а открытые поры засорились и закупорились. Это повышает хрупкость сырья, снижает его качество и ценность.

Микрография осадка, обработанного при 600°С.

Автор: Максимов Л.И.

Авторы работы высказали предположение, что при более высоких температурах частицы вернутся к сферической структуре, но сохранится кольматация пор. Но некоторые частицы такого порошка будут крупнее и не получится сохранить наноразмерную структуру, а это важно для качества сырья.

Таблица результатов гранулометрического анализа

| Номер образца/ температура обработки | Визуально наблюдаемая фракция, мкм | |||

| d10 | d50 | d80 | d90 | |

| №1 — 400°С | 0,1 | 0,16 | 0,22 | 0,25 |

| №2 — 450°С | 0,04 | 0,12 | 0,18 | 0,2 |

| №3 — 500°С | 0,4 | 0,6 | 0,05 | 1,2 |

| №4 — 550°С | 0,6 | 1,2 | 1,7 | 2,8 |

| №5 — 600°С | 0,9 | 2,1 | 4,5 | 5,3 |

Как итог, самая оптимальная температура обработки — 450°С, потому что частицы осадка не сплавляются и сохраняют сферическую форму, что важно, например, для катализаторов селективного осаждения сероводорода, аккумуляторов. По словам одного из авторов исследования, из 1 тонны осадков, в котором 60% — это оксид железа, получается от 450 до 700 кг железного порошка.